Článek vyšel v časopise SNOW 139 market (říjen 2022)

To je historie. Faktem ale je, že společenské změny v regionu ani rozpad Jugoslávie pozici značky nijak nerozviklaly a Elan se držel a dodnes drží ve světové elitě. Body si připsal i za svůj příspěvek ke carvingové revoluci, kdy patřil mezi pionýry výrazně krojených lyží, lyžařský svět inspiroval i dalšími technologiemi jako WaveFlex, dodnes unikátní Amphibio rozdělující odlišné úlohy pravé a levé lyži nebo nedávnou novinku ve formě skládacích lyží.

Než přijedete do míst, kde se inovativní myšlenky zhmotňují

v prototypy a následně zavádějí do sériové výroby, můžete být lehce

překvapeni. V zemědělské podhorské krajině byste výrobní areál

nečekali. On se tu ale, stále na stejném místě, rozvíjí už od dob, kdy

Rudi Finžgar, skokan na lyžích a zakladatel značky, začal vyrábět první

lyže pro partyzány bojující s fašisty. Je to taková vesnická továrna.

Která je ale domovem světové značky.

„Myslím, že Elan je pro Slovince něco jako globální úspěch. Pro

dvoumilionovou populaci je to potvrzení národní schopnosti působit mezi

světovou špičkou, toho, že to prostě dokážeme. Jsme příkladem pro mnoho

lidí, kteří by si v naší poměrně malé zemi netroufli pomýšlet na

celosvětový úspěch,“ popisuje symbolický význam značky ředitel zimní

divize Elanu Leon Korošec.

Obec Begunje, v jejímž katastru se celá firma i s výrobními prostory nachází, je ale proslulá nejen díky Elanu. Je to totiž zároveň kolébka slovinské národní lidové hudby, jakési slovinské dechovky či cimbálovky, kterou skládali a popularizovali bratři Avsenikové, místní rodáci. Elan je zde kulturně ukotven, podobně jako slovinská folklórní muzika. „Pro nás je naše identita velmi důležitá, to vědomí, že nevyrábíme v Číně jenom proto, že tam je levnější práce. Jsme jediná továrna, která vyrábí veškerou svou produkci na původním místě v Alpách,“ vysvětluje Korošec a doplňuje: „Snažíme se být blízko místní komunitě, podporujeme její aktivity, prostě chceme být součástí zdejší kultury. A chceme tady být i v budoucnosti, máme blízko všechny důležité zdroje a celou výrobu pěkně na jednom místě a pod kontrolou“.

Proč je Elan tak významný inovátor?

Už v roce 1963 vzniklo v Elanu samostatné vývojové oddělení, které okamžitě začalo úzce spolupracovat s Národním institutem pro materiály a konstrukce. Právě v tomto spojení tkví klíč k tomu, proč měl Elan přístup k novým řešením. Společně s institutem si například mohl dovolit podrobit prototypy podrobnému telemetrickému zkoumání při dynamickém pohybu a tyto unikátní poznatky pak přenášet do konstrukce lyží…

Nová solární elektrárna

V Begunje právě letos na jaře instalovali na tovární haly

fotovoltaickou elektrárnu. 2 500 panelů zabírá plochu celých 5 tisíc

metrů čtverečních. Celkový jmenovitý výkon elektrárny je 1 MW, roční

produkce elektrické energie činí 1 060 MWh, což by stačilo pro

zásobování 160 domácností.

Zaměstnanci společnosti Elan právě vysadili tisíc stromů, aby

kompenzovali vlastní spotřebu suroviny. Účastnil se samozřejmě i ředitel

firmy

Muzeum Elan v Begunje

Muzeum Elan v Begunje

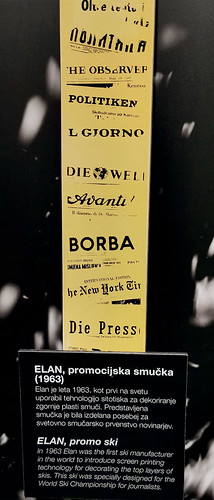

Součástí komplexu výrobních a administrativních budov v Begunje je prodejna a hlavně muzeum. V něm si návštěvníci mohou prohlédnout milníky značky a tak trochu pochopit, jak významný je Elan hráč. A taky se prolétnout časem z pohledu výrobních technologií lyží. Například první prototyp silně vykrojené lyže spatřil světlo světa už v roce 1988, za šest let pak vstoupil do výroby legendární Elan SCX. Nebo třeba model Clac z roku 73/74 nabízel už tehdy řešení, které nyní proslavuje jinou lyžařskou firmu – svazování lyží pomocí zabudovaných magnetů. Nebo už v době předcarvingové testoval variabilní rádius, kdy se dala šíře podélně rozdělené paty lyži zúžit nebo rozšířit stavěcím šroubem. Nebo představil v roce 1997 jako jeden z prvních capové lyže (možná pamatujete MBX). Nebo v roce 2013 představil nejlehčí lyže pro dámy. „Muzeum je místo, které sdružuje to nejdůležitější z firemní historie, poděkování předchozím generacím, které toto všechno vybudovaly, inspiruje nás i naše zákazníky. Je silně spojené se zdejší kulturou, atrakce pro návštěvníky regionu, jezdí k nám také mnoho škol…,“ doplňuje význam muzea Elan Leon Korošec.

Průlet továrnou Elan

Samotná továrna není na pohled nijak supermoderní, o to zajímavější je prohlídka samotných výrobních hal.

Začínáme truhlárnou, kde se vyrábějí dřevěná

jádra. Materiál musí mít přesnou vlhkost 8 %, používá se buk, topol,

jasan a paulovnie. „Všechno dřevo kupujeme pouze od místní společnosti,

která se chová udržitelně, kácí šetrně a obratem vytěžené plochy

zalesňuje,“ vysvětluje Korošec. Za rok se takového dřeva zpracuje 800

m3.

Začínáme truhlárnou, kde se vyrábějí dřevěná

jádra. Materiál musí mít přesnou vlhkost 8 %, používá se buk, topol,

jasan a paulovnie. „Všechno dřevo kupujeme pouze od místní společnosti,

která se chová udržitelně, kácí šetrně a obratem vytěžené plochy

zalesňuje,“ vysvětluje Korošec. Za rok se takového dřeva zpracuje 800

m3.

První „promo lyže“

s individuálním potiskem

vznikla v roce 1963

u příležitosti MS novinářů

V další části se vyrábějí komponenty, na míru se připravují skluznice, hrany, výztuhy nejen z titanalu a různé další díly, které se později slisují v jeden celek. I zde, podobně jako v truhlárně, hrají stále větší roli počítači řízené CNC automaty. Dnešní „ruční“ výroba už s nimi neoddělitelně počítá, samozřejmě, že lidská práce bude mít s požadovanou tolerancí 0,1 mm trochu problém. Pro představu, jak to vše je „jednoduché“: takto přesně se musí připravit 40 tisíc typů různých dílů…

Podobně je plně robotizována i linka pro výrobu

svrchních dílů injektovaných lyží před tím, než je pracovníci

zkompletují a vloží do lisu. Tvarování vnějších laminátů probíhá

pod tlakem 12 barů a teplotě 115 °C po dobu pěti minut, načež se minutu

zase zchlazuje. Za den takto vytvoří jeden pracovník základ pro 180 párů

lyží.

Podobně je plně robotizována i linka pro výrobu

svrchních dílů injektovaných lyží před tím, než je pracovníci

zkompletují a vloží do lisu. Tvarování vnějších laminátů probíhá

pod tlakem 12 barů a teplotě 115 °C po dobu pěti minut, načež se minutu

zase zchlazuje. Za den takto vytvoří jeden pracovník základ pro 180 párů

lyží.

Ještě předtím ale musí proběhnout potisk a příprava dnes tak

podstatného dekoru. Tiskne se obvykle na spodní vrstvu transparentních

fólií, které skončí na povrchu lyží. Používají se dvě základní

technologie – sítotisk, který jako jediný umí pracovat s fluorescentními

nebo metalickými barvami, nebo digitální tisk, který zase umí jemné

barevné přechody, je i rychlejší a příznivější z hlediska

pracovního prostředí. Potištěné fólie pak schnou a zrají 24 hodin při

teplotě 60 °C. Elan byl první, kdo začal používat sítotisk k přímému

potisku lyží (1995), v roce 2011 také právě Elan začal na povrch lyže

tisknout digitálně.

Poté, co se lyže slisují, přichází nejnáročnější a nejpřesnější výrobní operace – finiš. Nejprve hrubé opracování jako ořezání přebytečného materiálu, boční a spodní hrubé broušení. A potom mnohokrát opakované brusné operace v dlouhé lince brusných automatů. Tam se dosáhne finálního výsledku včetně závěrečného strukturování skluznice a přesného broušení hran tak, aby se lyže daly okamžitě použít na sněhu. Snad pro každou lyžařskou továrnu jsou tyto závěrečné operace jakýmsi svatým grálem, Elan nevyjímaje – jeho linka měří 53 metrů a řetězí 12 brusných automatů. Jedna lyže v ní stráví až 23 minut.

Je hotovo. Následuje už jen vizuální a mechanická kontrola, montáž

příslušenství, balení, kódování… Každá lyže získá svůj

unikátní kód, takže je do posledního detailu trasovatelná – to pro

případ, že by se v nějaké sérii objevila nějaká chyba, třeba

materiálová.

Továrnu v Begunje opustí denně průměrně 1 600 párů lyží.

Glen Plake má sice s Elanem kontrakt, ten ale denní práci u brusky nezahrnuje. Zde si jen ladí své „signature“ lyže